دایکاست چیست ؟

آشنایی با ریخته گری دایکاست و کاربرد آن

تولید قطعات نازک با استحکام بالا با روش ریخته گری؛ تنها توسط دایکاست یا دستگاه ریخته گری تحت فشار (دایکست) امکان پذیر است.

در حالی که توانایی کاهش وزن فیزیکی، عامل اصلی افزایش تقاضا برای آلومینیوم و سایر قطعات آلیاژی سبک در سالهای اخیر بوده است، خواصی از جمله هدایت الکتریکی و حرارتی، استقامت مکانیکی، خوردگی و مقاومت بدنه، توجه تولیدکنندگان را در بسیاری از موارد به خود جلب کرده است.

با توجه به این ویژگی های منحصر به فرد، فلز سبک میتواند برای ریخته گری اجزای پیچیده و حیاتی ایمنی در خودرو، الکترونیک و هوافضا استفاده شود. همچنین یک گزینه تولید مقرون به صرفه برای تولید قطعات ساده از اجزای روشنایی گرفته تا ابزار آشپزخانه ارائه میدهد.

ریخته گری چیست؟

متداولترین روش و قدیمیترین فرآیند ساخت و تولید، قطعات فلزی در صنایع مختلف است که با ذوب مواد و ریختن آنها به درون قالب انجام میگیرد. مبنای فرآیند ریخته گری، تولید بر حسب ذوب، انجماد و شکل گیری ماده مذاب درون قالب از پیش طراحی شده، است.

تعریف دایکاست چیست؟

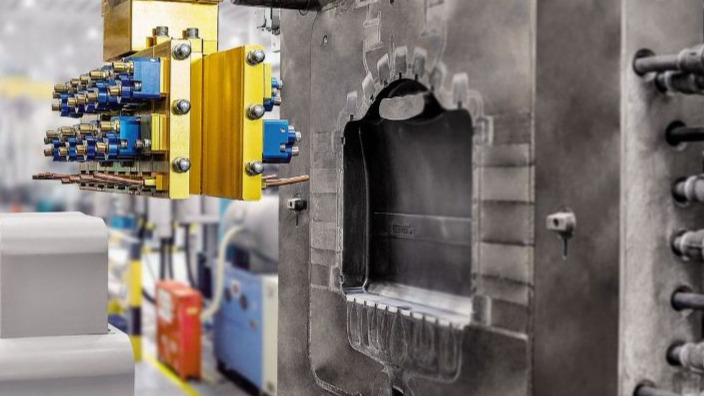

به نوعی از فرآیند تولیدی که از روش ریخته گری با اعمال فشار برای هدایت مواد مذاب و تزریق به درون قالب استفاده کند، دایکست (دایکاست) میگوییم. شکل پذیری و سرد و سخت شدن قطعه نیز درون قالب صورت میگیرد تا قطعات شکل مورد نظر را پیدا کنند. اعمال فشار برای حذف مک ها و تخلخل ها و درنتیجه افزایش استحکام قطعات میباشد.

دایکاست یک فرآیند ریخته گری فلز است که اغلب برای ایجاد قطعات با کیفیت بالا و بادوام برای استفاده در کاربردهای مختلف استفاده میشود. اگر به دنبال فرآیند تولیدی هستید که بتواند قطعات فلزی با کیفیت بالا تولید کند، ریخته گری دایکست میتواند انتخاب مناسبی برای کسب و کار شما باشد.

فولاد، آلومینیوم، روی و منیزیم متداول ترین آلیاژهای ریخته گری قالب هستند. از روش دایکاست میتوان برای ایجاد قطعات فلزی مختلف، از چرخ دنده ها و بلوک موتور گرفته تا دستگیره درها و قطعات الکتریکی استفاده کرد.

انواع فرآیندهای ریخته گری

از پرکاربردترین روش های ریخته گری فلزات میتوان به دایکاست (ریخته گری تحت فشار – دایکست)، ریخته گری ثقلی در قالب ریژه، ریخته گری ماسه ای، ریخته گری دقیق، ریخته گری کم فشار، ریخته گری گریز از مرکز، ریخته گری تحت خلا، ریخته گری کوبشی، ریخته گری لاست فوم و ریخته گری پیوسته و … در ساخت قطعات فلزی اشاره کرد.

برای تولید ریختهگریهای آلیاژی سبک، سه مورد از رایجترین فناوریها عبارتند از: ریختهگری تحت فشار بالا، ریختهگری تحت فشار گرانشی و ریختهگری تحت فشار پایین. هر فناوری میتواند از فرآیند ریخته گری دائمی با گرانش و فشار کم پشتیبانی کند. همچنین قادر به پشتیبانی از فرآیندهای ریخته گری نیمه دائمی است.

در یک فرآیند دائمی، قالب فلزی قابل استفاده مجدد میباشد. در یک فرآیند ریختهگری نیمه دائمی، قالب فلزی یک یا چند هسته شنی را در خود جای میدهد که گذرگاههای داخلی در ریختهگری نهایی را تشکیل میدهد.

مناسب بودن جهت فرآیند اتوماسیون، مزیت اصلی ریخته گری دائمی و نیمه دائمی میباشد. همچنین این مزیت منجر به تولید در مقیاس بزرگ میشود.

با توجه به کاربرد، مشخصات قطعات آلیاژی میتواند بسیار متفاوت باشد. از پیچیدگی هندسی و ضخامت دیوار گرفته تا چگالی و استحکام فلز. تمام این موارد همراه با سرعت و هزینه تولید، تعیین کنندهی انتخاب نوع فناوری ریخته گری میباشند.