دایکست چیست؟ ریختهگری تحت فشار یا همان دایکاست (Die Casting)، یک روش ساخت قطعات فلزی با سرعت خیلی بالاست. این فرآیند را میتوان شبیه دستگاه تزریق پلاستیک دانست، با این تفاوت که به جای پلاستیک، فلزات آبشده (مانند آلومینیوم و روی) را با فشار فوقالعاده زیاد، به داخل یک قالب فولادی بسیار محکم تزریق میکنند.

این تزریق پرفشار و سریع اهمیت حیاتی دارد، زیرا به تولیدکنندگان امکان میدهد قطعات پیچیدهای را با دقت و ظرافت باورنکردنی بسازند. از آنجایی که کل فرآیند تنها در چهار مرحله اصلی و به سرعت انجام میشود، هزینه نهایی تولید برای هر قطعه، در حجم بالا، بسیار پایین میآید. به همین دلیل، دایکاست برای ساخت قطعات کوچک تا متوسط در تیراژهای میلیونی عالی است و در حال حاضر، بیشترین تعداد قطعات فلزی در جهان با این روش ساخته میشوند. در این مقاله به طور جامع به ابعاد مختلف دایکاست و علل الخصوص دایکاست آلومینیوم میپردازیم.

تنها نکته قابل توجه، هزینه اولیه بسیار زیاد برای ساخت قالبهای فولادی (که باید بسیار مقاوم باشند) و خرید دستگاههای تخصصی دایکاست است. به همین خاطر، این روش فقط برای تولید انبوه (و نه برای ساخت نمونه اولیه) بهصرفه است. قطعاتی که از دایکاست بیرون میآیند، سطحی صاف و ابعاد بسیار دقیقی دارند، به طوری که اغلب نیازی به تراشکاری یا عملیات اضافی ندارند.

مراحل انجام ریختهگری دایکاست (از ابتدا تا انتها)

فرآیند ریختهگری دایکاست یک چرخهی تکراری و سریع است:

- آمادهسازی قالب: نیمههای قالب تمیز شده و با روانکننده پوشانده میشوند. این روانکننده کمک میکند تا قطعه به راحتی از قالب خارج شود.

- تزریق فلز: فلز مذاب به داخل آستین شات ریخته شده و سپس با فشار زیاد پیستون به داخل قالب تزریق میشود.

- انجماد و فشردهسازی: فلز داخل قالب سرد و سفت میشود. همزمان با این سرد شدن، دستگاه همچنان فشار زیادی (فشار بستهبندی) روی فلز اعمال میکند تا مطمئن شود مواد منقبض شده و حفرههای خالی (تخلخل) داخل قطعه ایجاد نشوند.

- خروج قطعه: قالب باز میشود و پینهای پران (Ejector Pins)، قطعه نهایی را بیرون میاندازند.

- عملیات تکمیلی: در مرحله آخر، مواد اضافی مثل پلیسه (لایه نازک فلزی که در محل اتصال دو نیمه قالب ایجاد میشود) و راهگاهها از قطعه اصلی جدا میشوند.

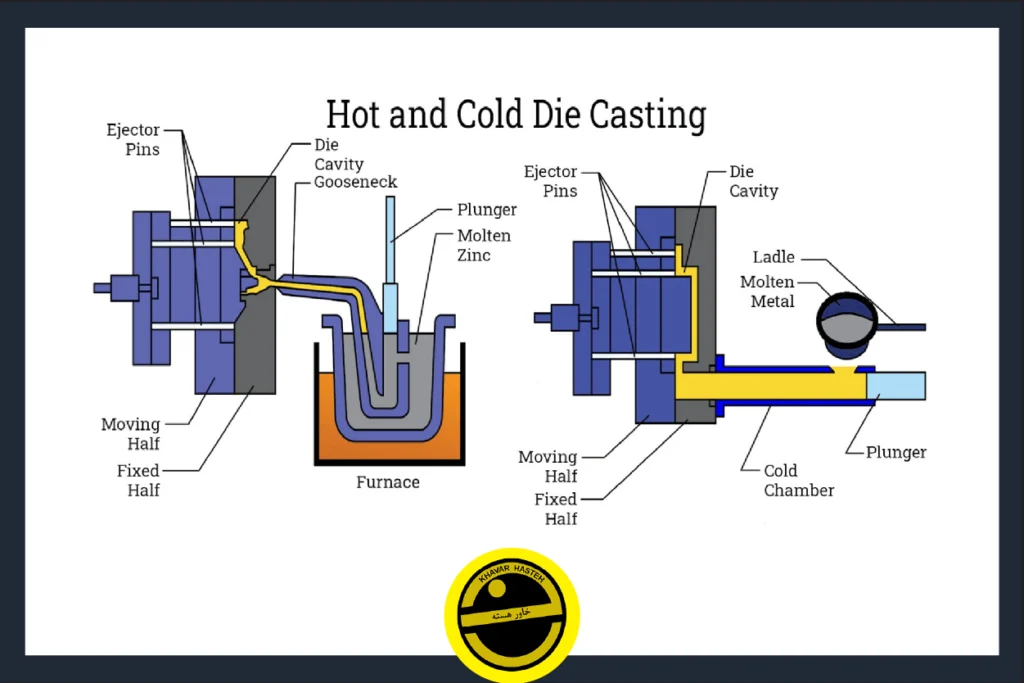

انواع روشهای اصلی ریختهگری دایکاست

فرآیند دایکاست به طور کلی به سه روش اصلی تقسیم میشود که بر اساس دمای ذوب فلز و فشار تزریق انتخاب میشوند:

1.ریختهگری محفظه سرد (Cold Chamber): این روش مناسب فلزاتی با نقطه ذوب بالا مانند آلومینیوم، منیزیم و مس است.

ویژگی اصلی: فلز مذاب در یک کوره جداگانه گرم میشود و سپس با یک ملاقه (دستی یا خودکار) به دستگاه تزریق منتقل میشود. فشار تزریق بسیار بالاست.

2. ریختهگری محفظه گرم (Hot Chamber): مناسب برای فلزاتی با نقطه ذوب پایین مانند روی، سرب و قلع است.

ویژگی اصلی: سیستم تزریق دستگاه (پیستون و نازل) مستقیماً درون حوضچه فلز مذاب قرار دارد. این کار باعث میشود فرآیند تولید ۱۵۰ تا ۲۰۰ درصد سریعتر از روش محفظه سرد باشد و راندمان بسیار بالایی داشته باشد.

3. ریختهگری تحت فشار پایین (Low-Pressure Die Casting – LPDC): مناسب برای ساخت قطعات بزرگ با تخلخل کم است.

ویژگی اصلی: در این روش، فلز مذاب با فشار گاز کم (بسیار کمتر از دایکاست پرفشار) از پایین به داخل قالب هدایت میشود و فشار حفظ میشود تا فلز سفت شود.

انواع فلزات مناسب دایکاست

دایکاست عمدتاً برای کار با فلزات غیرآهنی طراحی شده است (یعنی فلزاتی که پایه آنها آهن نیستند). رایجترین آنها عبارتند از:

- آلومینیوم: پرکاربردترین فلز دایکاست. سبک، مقاوم در برابر خوردگی و رسانای خوب. از روش محفظه سرد استفاده میکند.

- روی: آلیاژهای روی استحکام بالایی دارند و مهمتر اینکه به دلیل نقطه ذوب پایین، میتوانند در فرآیند فوقالعاده سریع محفظه گرم استفاده شوند و عمر قالب را افزایش دهند.

- منیزیم: سبکترین فلز ساختاری مورد استفاده در دایکاست. در جایی که نیاز به کمترین وزن ممکن است، از این فلز استفاده میشود.

- مس: آلیاژهای مس استحکام، سختی و مقاومت به خوردگی بالایی دارند، اما ریختهگری آنها به دلیل دمای بالا و سایش زیاد بر روی قالب، پرهزینهتر است.

مزایا و معایب اصلی فرآیند دایکاست

ریختهگری دایکاست به دلایل زیر به یکی از روشهای اصلی تولید تبدیل شده است، اما محدودیتهای خاص خود را نیز دارد:

|

مزایای دایکاست (Advantages) |

معایب دایکاست (Disadvantages) |

|

سرعت بالا و تولید انبوه: نرخ تولید قطعات بسیار سریع است و برای تیراژ بالا مقرون به صرفهترین روش است. |

هزینه اولیه سنگین: هزینه ساخت قالبهای فولادی (دای) و تهیه تجهیزات گران قیمت بسیار بالاست. |

|

دقت ابعادی عالی: قطعاتی با دقت بسیار بالا و تلرانسهای بسیار بسته تولید میشوند. |

محدودیت مواد: این فرآیند عمدتاً برای فلزات غیرآهنی (آلومینیوم، روی، منیزیم) مناسب است و نمیتوان از فلزات آهنی استفاده کرد. |

|

کیفیت سطح فوقالعاده: سطح قطعات بسیار صاف و صیقلی است و نیاز به عملیات ماشینکاری ثانویه را کاهش میدهد. |

محدودیت در اندازه و وزن: معمولاً برای قطعات کوچک تا متوسط استفاده میشود. |

|

ساخت اشکال پیچیده: این روش امکان تولید قطعات با دیوارههای بسیار نازک و هندسههای داخلی پیچیده را فراهم میکند. |

ایجاد تخلخل (حفره هوا): به دلیل سرعت بالای تزریق، احتمال حبس شدن هوا در قطعه (تخلخل گازی) وجود دارد، که ممکن است قطعه را برای برخی عملیات حرارتی نامناسب کند. |

|

استحکام بالا: قطعات تولید شده در برابر بارهای متغیر و چرخهای بادوام هستند. |

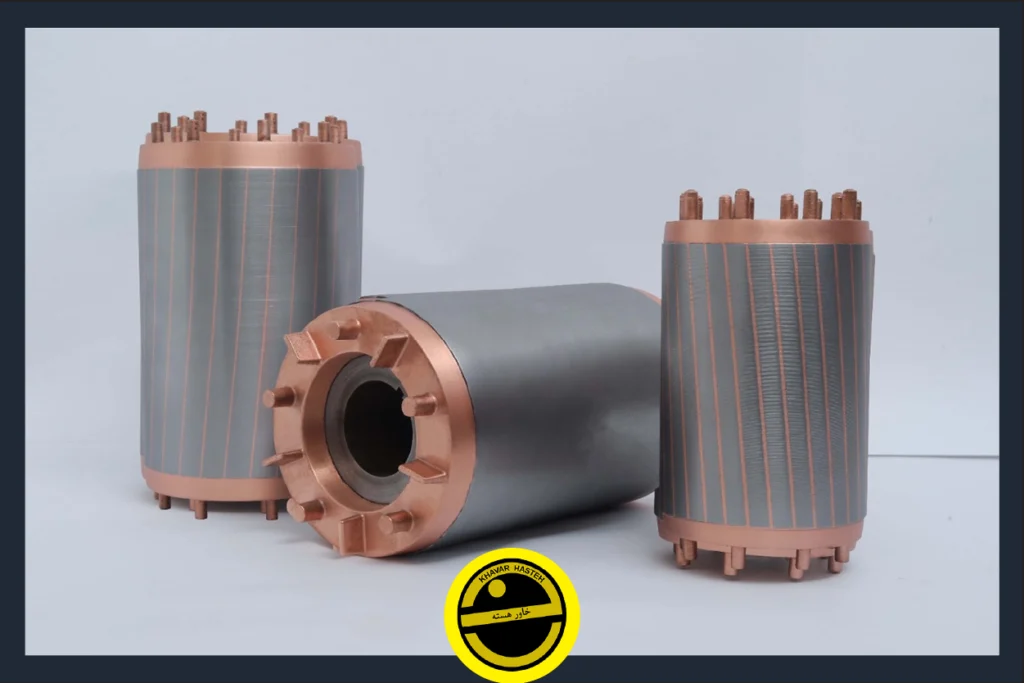

دایکاست آلومینیوم

آلومینیوم محبوبترین فلز برای دایکاست است و دلیل آن، ویژگیهای شگفتانگیز این فلز است:

- سبک و محکم: آلومینیوم یکی از سبکترین فلزات دنیاست و در عین حال، قطعات ساخته شده از آن نسبت استحکام به وزن فوقالعادهای دارند. این مزیت برای صنایعی مثل خودروسازی (مخصوصاً خودروهای برقی) و هوافضا که کاهش وزن برایشان حیاتی است، ضروری است.

- ضد زنگ: آلومینیوم مقاومت عالی در برابر خوردگی دارد. این ویژگی به این دلیل است که به محض قرار گرفتن در معرض هوا یا آب، یک لایه نازک اما قوی از اکسید آلومینیوم روی سطح آن تشکیل میشود که مثل یک زره محافظ عمل میکند.

- رسانای برق و گرما: آلومینیوم هم رسانای برق و هم رسانای گرمای بسیار خوبی است. این خاصیت باعث میشود برای قطعاتی که باید گرما را به سرعت دفع کنند (مانند سینکهای حرارتی در کامپیوترها و چراغهای LED) بسیار ضروری باشد.

رایجترین آلیاژ مورد استفاده، آلیاژ A380 است. این آلیاژ به دلیل ترکیب سیلیسیم بالا (۷.۵ تا ۹.۵ درصد) سیالیت فوقالعادهای دارد و مس (۳ تا ۴ درصد) هم به آن استحکام و سختی میدهد تا بتواند به آسانی اشکال پیچیده و دیوارههای نازک را در قالب پر کند.

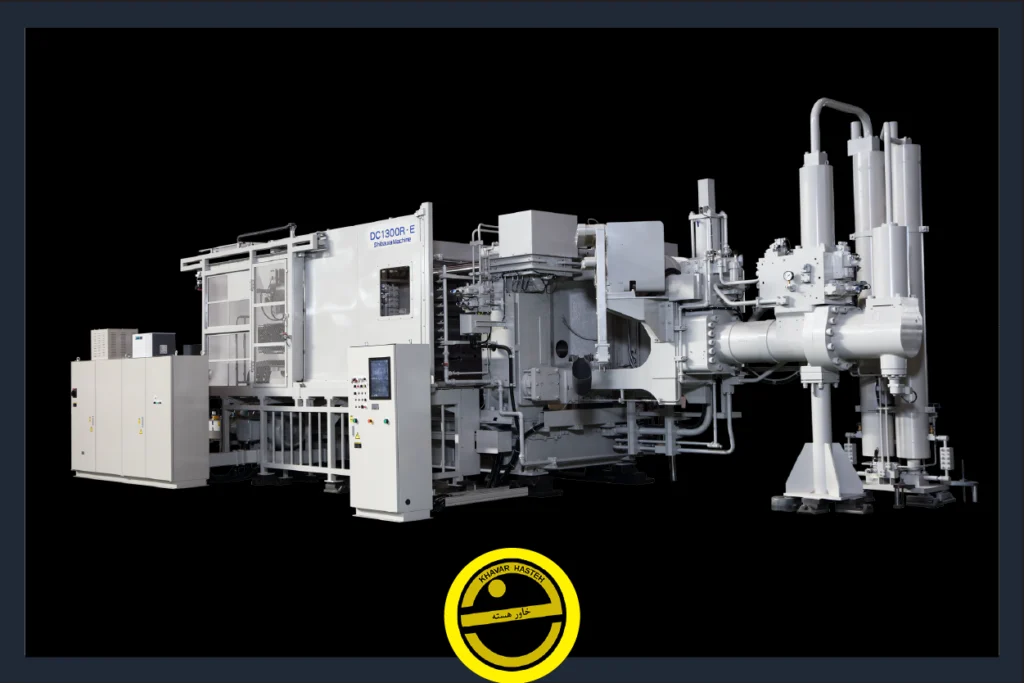

طرز کار دستگاه دایکاست آلومینیوم: ریختهگری آلومینیوم با روش “محفظه سرد”

از آنجا که آلومینیوم نقطه ذوب بالایی دارد (حدود ۵۴۰∘C تا ۵۹۵∘C)، برای ریختهگری آن حتماً باید از دستگاههای محفظه سرد (Cold Chamber) استفاده کرد. دلیل استفاده از این روش این است که اگر سیستم پمپاژ در دمای بالای آلومینیوم مذاب غوطهور شود، سریعاً خراب میشود (مشکلی که در روش محفظه گرم برای فلزاتی مانند روی وجود ندارد).

دستگاه دایکاست آلومینیوم در اصل یک پرس هیدرولیکی بسیار قدرتمند است که دو نیمه قالب فولادی (نیمه ثابت و نیمه متحرک) را با نیروی زیادی به هم قفل میکند. این نیروی قفلکننده بسیار زیاد برای این است که قالب هنگام تزریق فلز با فشار بالا باز نشود.

مراحل ریختهگری دایکاست آلومینیوم:

- آمادهسازی فلز: آلومینیوم مذاب در یک کوره جداگانه آماده میشود.

- تزریق: برای شروع کار، فلز داغ به صورت اندازهگیری شده، به داخل مکانیزم تزریق (به نام آستین شات یا محفظه سرد) منتقل میشود.

- فشار پیستون: یک پیستون هیدرولیکی با سرعت بالا و فشار فوقالعاده زیاد (بین ۷ تا ۲۰۷ مگاپاسکال یا حدود ۱۰۰۰۰ تا ۲۰۰۰۰ برابر فشار هوای معمولی) فلز مذاب را به درون حفرههای قالب تزریق میکند. این فشار بالا تضمین میکند که فلز به تمام گوشهها و جزئیات قالب نفوذ کند.

محصولاتی که دنیای ما را شکل میدهند: کاربردهای آلومینیوم دایکاست

آلومینیوم دایکاست به دلیل خواص خوب و تطبیقپذیری بالا، در قلب تولیدات مدرن قرار دارد:

- صنعت خودروسازی: برای سبکتر شدن خودروها، آلومینیوم دایکاست ضروری است. قطعاتی مانند بلوک موتور، بدنه گیربکس، پایههای موتور، و به خصوص سینیهای بزرگ باتری خودروهای الکتریکی (EVs) با این روش ساخته میشوند.

- الکترونیک و مخابرات: رسانایی و دوام آلومینیوم آن را برای لوازم الکترونیکی ایدهآل کرده است. کاربردها شامل محفظههای مقاوم، سینکهای حرارتی، فیلترهای مخابراتی و پایههای آنتن است.

- کاربردهای متنوع صنعتی: این فرآیند در طیف گستردهای استفاده میشود، از جمله ساخت قطعات تجهیزات پزشکی (مانند پمپها)، چراغهای روشنایی فضای باز، و حتی قطعات سلاحهای گرم.

نتیجهگیری

ریختهگری تحت فشار یک روش تولید بسیار پیشرفته است که به دلیل توانایی آن در تولید قطعات فلزی با حجم بالا، دقت ابعادی بالا، و حداقل نیاز به عملیات تکمیلی، برتری دارد. ریختهگری آلومینیوم، به ویژه با استفاده از فرآیند محفظه سرد، به دلیل مزایای فوقالعادهای مانند نسبت استحکام به وزن بالا، رسانایی عالی، و مقاومت در برابر خوردگی، در صنایع حیاتی مانند خودروسازی (به ویژه در حوزه خودروهای الکتریکی) و الکترونیک به یک فرآیند ضروری تبدیل شده است.

انتخاب آلیاژهایی مانند A380 منعکسکننده یک توازن مهندسی شده بین سیالیت برای ریختهگری پیچیده و استحکام ساختاری است. در نهایت، درک فرآیند محفظه سرد و مکانیسمهای پیشرفته کنترل کیفیت مانند اعمال فشار بستهبندی برای به حداقل رساندن تخلخل، برای اطمینان از تولید قطعات با کیفیت بالا و عمر طولانی، ضروری است.