برش ورق (sheet cutting) فرآیندی در صنعت ساختوساز و تولید است که طی آن ورقهای فلزی یا سایر مواد تخت با پیروی از الگو یا نقشهای مشخص بریده میشوند تا شکل یا قطعه مورد نیاز به دست آید. این فرآیند معمولاً با استفاده از دستگاههای CNC مانند لیزر پرتوان یا واترجت انجام میشود. برش ورق فلزی نقش مهمی در تولید قطعات صنعتی ایفا میکند و در صنایع خودروسازی، هوافضا، ساختمانسازی و دیگر موارد کاربرد دارد.

انواع نحوه برش ورق فلزی

برای برش ورق فلزی روشهای متنوعی وجود دارد. هر یک از این روشها بسته به نوع ورق و نیاز قطعه، کاربرد خاص خود را دارند. در ادامه، به توضیح مختصری در مورد نحوهٔ کار برخی از رایجترین روشهای برش ورق میپردازیم.

قیچی صنعتی (گیوتین): دستگاه لازم برای اجرای این روش که معمولاً به نام «قیچی گیوتین» نیز شناخته میشود، از دو تیغ موازی (یکی ثابت و دیگری متحرک) تشکیل شده است. ورق بین این دو تیغ قرار میگیرد و تیغ متحرک با وارد کردن نیروی برشی، ورق را در امتداد خط مورد نظر جدا میکند. این روش برای برش ورقهای نازک تا حدود 3/8 اینچ ضخامت مناسب است و معمولاً بسیار سریع است و هدررفت مواد را کاهش میدهد. بهعنوان مثال، این روش در تولید انبوه ورقهای نازک، مانند پانلهای بدنه خودرو یا کانالهای تهویه کاربرد فراوانی دارد.

اره نواری: در این روش از یک تیغه نواری بلند که روی دو چرخ دندانهدار حرکت میکند استفاده میشود. اره نواری قابلیت برش مستقیم و منحنی شکل را دارد و میتواند ضخامتهای مختلف ورق را برش دهد. اگرچه برش با اره نواری دقیق است، اما سرعت آن نسبت به روشهای CNC کمتر است و ممکن است لبه برش نیاز به پرداخت داشته باشد. اره نواری در تولید قطعات سازهای و سفارشهای صنعتی با تیراژ پایین کاربرد دارد.

قیچی دستی (سنبهها): برای کارهای دستی و طرحهای کوچک و پیچیده از قیچیهای دستی یا سنبهها استفاده میشود. این ابزار دستی کمهزینه هستند و امکان برشهای ناهموار و منحنی را فراهم میکنند، اما نیروی کار زیادی لازم است و بیشتر برای ورقهای نازک به کار میروند.

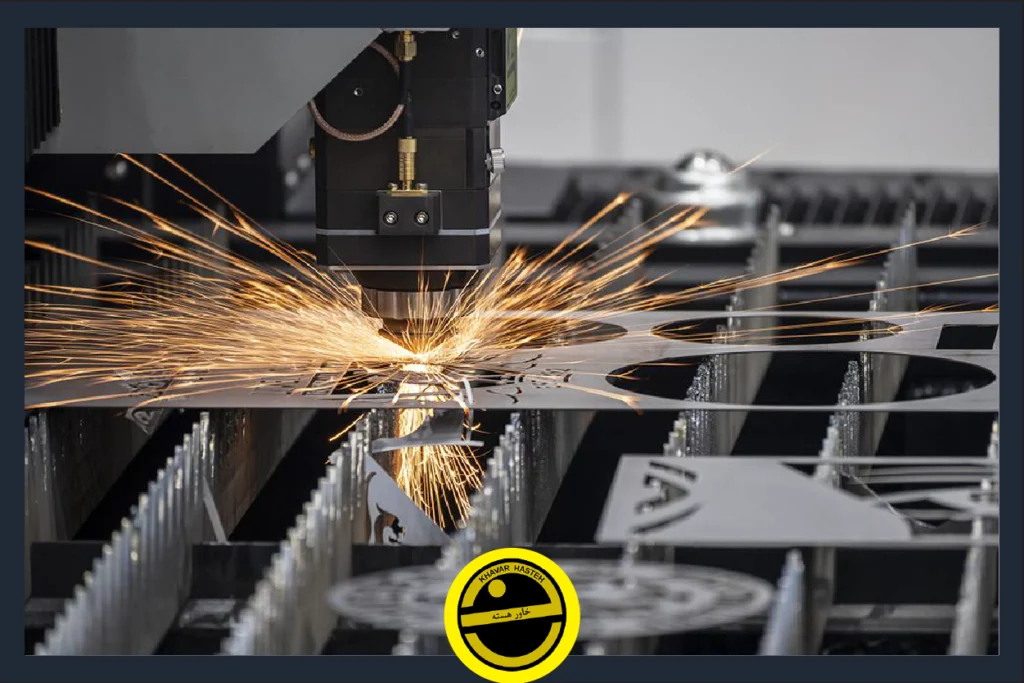

برش لیزری: در این روش یک پرتو لیزر متمرکز و پرتوان به سطح ورق تابانده میشود تا ماده را ذوب و برش دهد. برش لیزری از دقت بسیار بالایی برخوردار است و اغلب برای طرحهای پیچیده و برش ظریف استفاده میشود. کیفیت لبه بسیار بالا است و معمولاً نیاز به پرداخت ندارد. با این وجود، هزینهٔ دستگاههای لیزر و مصرف انرژی نسبتاً زیاد است و برای ورقهای خیلی ضخیم سرعت برش کاهش مییابد.

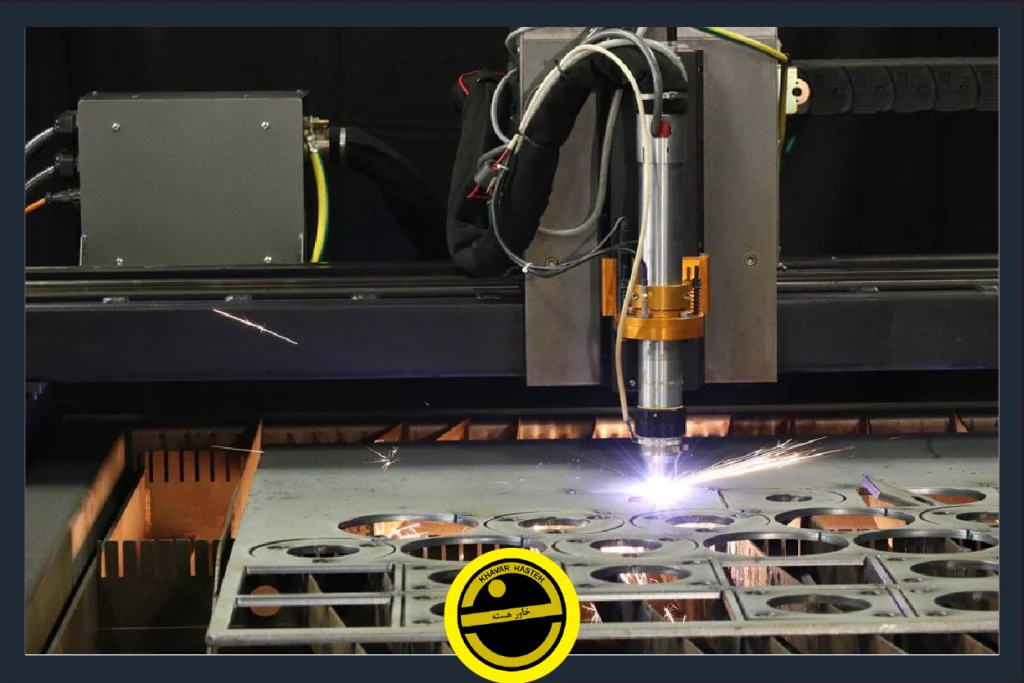

برش پلاسما: برش پلاسما روشی است که در آن از جریان گازی بسیار داغ برای بریدن فلز استفاده میشود. در این روش، دستگاه با ایجاد قوس الکتریکی، گاز (مثل هوا یا نیتروژن) را به حالت پلاسما تبدیل میکند. این گاز داغ با سرعت بالا به سطح ورق برخورد کرده و فلز را ذوب میکند، سپس ذرات ذوبشده را از محل برش بیرون میدمد. برش پلاسما معمولاً برای بریدن ورقهای ضخیم از جنس فولاد یا آلومینیوم به کار میرود. این روش سریع است و نسبت به برش لیزری هزینه کمتری دارد، اما لبههای کار ممکن است کمی زبر شوند و گاهی لازم است پس از برش، کمی پرداخت و صافکاری انجام شود.

برش واترجت: در برش واترجت، آب با فشار بسیار بالا (معمولاً بیش از ۶ هزار بار) به همراه دانههای سخت مانند گارنت به سمت ورق پرتاب میشود تا برش ایجاد شود. این روش گرمایی تولید نمیکند، بنابراین ساختار مولکولی مواد تحت تأثیر قرار نمیگیرد و مناسب برش مواد حساس به حرارت است. بهدلیل دقت بالا و عدم اعمال گرما، در صنایع هوافضا و خودروسازی برای برش قطعات دقیق و طرحهای پیچیده کاربرد دارد. با این حال، برش واترجت هزینه بالایی دارد و سرعت آن کندتر از سایر روشها است، بهخصوص در ضخامتهای بالاتر.

برش با قیچی گردبر: یکی از روشهای متداول در کارگاههای فلزکاری برای برش منحنیها و طرحهای خاص است. این دستگاه با حرکت رفت و برگشتی سنبه و ماتریس، بخشهای کوچکی از ورق را جدا میکند تا مسیر برش شکل گیرد. این روش بیشتر برای ورقهای نازک و طرحهای غیرخطی به کار میرود و دقت مناسبی دارد.

قیچی اهرمی: ابزاری ساده و مکانیکی است که با استفاده از نیروی بازوی اهرم، ورق را برش میدهد. در این روش، اپراتور با وارد کردن نیرویی کم میتواند ورقهای نسبتاً ضخیم را ببرد. این ابزار بهطور گسترده در کارگاههای کوچک برای برش دستی قطعات کوچک به کار میرود.

قیچی برقی: در برش با قیچی برقی از یک موتور الکتریکی برای حرکت تیغه استفاده میشود. این دستگاه میتواند ورقهای فولادی، آلومینیومی یا مسی را با سرعت بالا و لبهای تمیز برش دهد.

برش هواگاز: از ترکیب اکسیژن و گازهای سوختی مانند استیلن یا پروپان برای ایجاد شعلهای با دمای بیش از ۳۰۰۰ درجه سانتیگراد استفاده میکند. در این روش، فلز در اثر حرارت ذوب میشود و اکسیژن با فشار بالا ذرات ذوبشده را از محل برش خارج میکند.

برش شعلهای: در واقع گونهای از برش حرارتی است که مشابه هواگاز عمل میکند، اما از سوختهایی مانند پروپان یا بوتان برای ایجاد شعله استفاده میشود. این روش بیشتر برای برش فولادهای ضخیم و سازههای فلزی در کارگاههای صنعتی به کار میرود.

برش با فرز و مینیفرز: در برش با فرز یا مینیفرز از دیسک چرخان با سرعت بالا برای برش و سایش سطح فلز استفاده میشود. این روش معمولاً در کارهای دستی و تعمیراتی کاربرد دارد.

برش EDM: یا «ماشینکاری تخلیه الکتریکی» یکی از دقیقترین روشهای برش فلزات است که از جرقههای الکتریکی بین الکترود و سطح فلز برای ذوب نقطهای ماده استفاده میکند. در این فرآیند تماس فیزیکی وجود ندارد و همین امر موجب میشود که لبهها بسیار صاف و بدون تنش مکانیکی باشند.

اکنون که با اتواع روشهای برش ورق آشنا شدید، وقت آن است که در جدول زیر به صورت خلاصه مزایا و معایب هریک از آنها را مطالعه کنید:

| روش برش ورق | مزایا | معایب |

| قیچی صنعتی (گیوتین) | برش سریع و مستقیم روی ورقهای نازک و کمینهکردن ضایعات | محدودیت ضخامت (معمولاً تا حدود 3/8 اینچ) و نیاز به تکمیل لبهها پس از برش |

| اره نواری | امکان برش مستقیم و منحنی و مناسب برای ضخامتهای مختلف ورق | سرعت کمتر نسبت به گیوتین و احتمال نیاز به پرداخت لبهها |

| قیچی دستی (سنبهها) | ارزان، انعطافپذیر و مناسب برای طرحهای کوچک و پیچیده | نیاز به نیروی کار زیاد و محدودیت در برش ورقهای ضخیم |

| برش لیزری | دقت بسیار بالا، کیفیت سطح صاف لبۀ برش و مناسب طرحهای پیچیده | هزینه سرمایهگذاری و مصرفی بالا و کاهش سرعت برش روی ورقهای ضخیم |

| برش پلاسما | سرعت بالا در برش ورقهای ضخیم و هزینه تجهیزاتی پایینتر نسبت به لیزر | کیفیت لبه کمی خشنتر، احتمال ایجاد تغییر شکل حرارتی و نیاز به پرداخت نهایی |

| برش واترجت | بدون تاثیرپذیری از گرما، دقت بالا و مناسب ورقهای حساس به گرما | هزینه زیاد و سرعت برش پایین (مخصوصاً روی ورقهای ضخیم) و نیاز به تجهیزات پیشرفته |

| قیچی گردبر (Nibbler) | امکان برش منحنی و طرحهای خاص، کنترل دقیق | سرعت پایین، نیاز به پرداخت لبه |

| قیچی اهرمی | نیروی دستی کم، عدم نیاز به برق، نگهداری آسان | دقت پایینتر، مناسب کارگاههای کوچک |

| قیچی برقی | سرعت بالا، یکنواختی در برش، خستگی کمتر اپراتور | هزینه خرید بالا، نیاز به برق |

| برش هواگاز | توانایی برش ورقهای ضخیم، تجهیزات ارزان | دقت پایین، تغییر رنگ و اعوجاج حرارتی |

| برش شعلهای | مناسب ضخامتهای زیاد، قدرت بالا | کیفیت سطح پایینتر، خطر اعوجاج فلز (تغییرشکل ناخواسته فلز) |

| فرز و مینیفرز | قابلحمل، مناسب اصلاحات و برشهای جزئی | تولید حرارت زیاد، لبههای ناهموار |

| برش EDM | دقت بسیار بالا، بدون تماس مکانیکی | سرعت کم، هزینه زیاد تجهیزات |

نحوه انتخاب روش مناسب

انتخاب روش برش ورق فلزی بستگی به چند عامل اصلی دارد: جنس و ضخامت ورق، پیچیدگی طرح و دقت مورد نیاز، زمان تولید و ملاحظات اقتصادی. برای قطعات ساده و تیراژ بالا، روشهای مکانیکی مثل قیچی گیوتین و اره نواری معمولاً مقرون به صرفهتر هستند، اما برای قطعات پیچیده و دقیق، روشهایی مانند برش لیزری یا واترجت مناسبترند. برش پلاسما اغلب برای ورقهای ضخیم انتخاب میشود، زیرا سرعت برش بالایی دارد.

علاوه بر برش ورق، در بسیاری از صنایع فلزی از فرآیند برش رول به رول نیز استفاده میشود. در این روش، ورقهای فلزی بهصورت پیوسته از رول باز شده و به نوارهایی با عرض مشخص برش داده میشوند تا برای مراحل بعدی تولید آماده گردند. این نوع برش بهویژه در آمادهسازی ورقهای استیل، گالوانیزه و آلومینیوم کاربرد دارد و به افزایش بهرهوری و کاهش ضایعات کمک میکند.

راهنمایی و خدمات برش ورق

اگر برای پروژههای صنعتی خود نیاز به برش ورق فلزی دارید، شرکت صنعتی خاورهسته با بهرهگیری از تجهیزات پیشرفته و کادر فنی متخصص آماده ارائه خدمات برش رول به رول انواع ورق فلزی است. برای اطلاعات بیشتر و مشاوره رایگان در مورد نحوه برش ورق یا سفارش خدمات، میتوانید با کارشناسان ما در گروه صنعتی خاورهسته تماس بگیرید.