هنگام ساخت یک محصول از ورق فلزی، گزینههای متعددی برای انتخاب وجود دارد.

فرآیند برش ورق فلزی شامل مجموعهای گسترده از عملیات پرسکاری است.

هدف اصلی از برش ورق فلزی، جدا کردن بخشهایی از مادهی ورق فلزی با استفاده از تیغههاییست که با نیروی زیاد بر روی ورق اعمال میشوند.

در مرحلهی طراحی ساخت ورق فلزی باید ملاحظات خاصی در نظر گرفته شوند؛ از جمله انتخاب جنس ماده، ضخامت ورق، و نوع پرداخت سطح مورد نیاز.

طراحی قطعات ورق فلزی با درنظرگرفتن فناوری تولید مورد استفاده و تأثیر آن بر طراحی قطعه انجام میشود.

فرآیندهای تولید بهکاررفته میتوانند بر قیمت قطعه، تلرانسها، هندسه، زمان تحویل، نیازهای ابزارسازی، و حتی کیفیت سطح و استحکام قطعه اثر بگذارند.

در ساخت قطعات ورق فلزی میتوان از عملیات برش و شکلدهی، و همچنین فرآیندهای اتصال و مونتاژ استفاده کرد.

نیروی برشی از طریق تیغههای برش یا قالب (shearing/die blades) اعمال میشود که با وارد کردن نیرویی زیاد و عمود بر سطح ورق فلزی، آن را برش میدهند.

برش زمانی ایجاد میشود که استحکام ورق فلزی کمتر از تنش برشی واردشده باشد.

نیروی برشی از طریق تیغههای برش یا قالب (shearing/die blades) اعمال میشود و زمانی باعث برش میگردد که استحکام ورق فلزی کمتر از تنش برشی واردشده باشد.

هر قطعه از ورق فلزی در فرآیند برش بین دو بخش اصلی قرار میگیرد: بخش بالایی (پانچ) و بخش پایینی (قالب).

برش ورق فلزی معمولاً به حدود ۲٪ فاصله بین پانچ و قالب نیاز دارد.

مقدار فاصلهی پیشنهادی بسته به ضخامت ورق فلزی، نوع عملیات برش، و سایر عوامل متفاوت است.

همچنین میزان براده یا پلیسه (burr) — یعنی لبهی زبر و باقیمانده از فرآیند برش — نیز به مقدار این فاصله بستگی دارد.

برش ورق فلزی چیست؟

برش ورق فلزی یکی از روشهای مهم در صنعت فلزکاری است که شامل جدا کردن دقیق بخشهایی از ورق فلز برای تولید قطعات یا اجزای مشخص میشود.

در این فرآیند از ابزارها و روشهای گوناگون برای دستیابی به دقت و بازدهی بالا استفاده میگردد.

ویژگی اصلی برش ورق فلزی توانایی آن در تبدیل ورقهای صاف به اشکال و اندازههای متنوع مطابق با نیاز خاص هر پروژه است. نوع تکنیک برش با توجه به پروفیل مورد نظر و ضخامت ورق تغییر میکند.

درک جزئیات و پیچیدگیهای فرآیند برش ورق فلزی اهمیت بالایی دارد، زیرا روشهای متعددی با کاربردها و مزایای متفاوت در دسترس هستند.

هدف نهایی از برش ورق فلزی، تبدیل مواد اولیهی تخت و ساده به محصولاتی کاربردی و دارای جلوهی ظاهری مناسب است.

برش ورق فلزی چگونه انجام میشود؟

فرآیند برش ورق فلزی یکی از مراحل اصلی در ساخت و تولید قطعات فلزی است و با انتخاب جنس مناسب ورق و تعیین شکل و اندازهی موردنظر آغاز میشود.

برای جدا کردن مواد اضافی از ورق فلزی، از روشهای مختلف برش مانند برش مکانیکی (Shearing)، برش لیزری (Laser Cutting)، برش با جت آب (Water Jet Cutting) و برش پلاسما (Plasma Cutting) استفاده میشود.

ضخامت ورق، سرعت برش، و نوع فلز عواملی هستند که بر انتخاب روش و تنظیمات ابزار تأثیر میگذارند.

بهطور معمول، برش پلاسما برای ورقهای ضخیمتر و ابعاد بزرگتر مناسبتر است، درحالیکه ابزارهایی مانند قیچی فلزبر (Tin Snips) یا اره دایرهای (Circular Saw) برای ورقهای نازکتر کاربرد بیشتری دارند.

۱) پانچکاری (Punching)

یکی از فرآیندهای رایج برش ورق فلزی است که طی آن مقدار کمی از ماده از سطح ورق جدا میشود.

این روش برای تولید الگوها یا اشکال تکرارشونده بسیار کارآمد بوده و در تولید انبوه نقش مهمی در دستیابی به قطعات یکنواخت و سریعالساخت دارد.

بهطور کلی، هفت نوع اصلی از فرآیند پانچ در برش ورق فلزی وجود دارد که در ادامه معرفی میشوند :

۱) سوراخکاری (Piercing):

در این فرآیند از اکستروژن (Extrusion) —که ترکیبی از عملیات شکلدهی و برش است— استفاده میشود تا شکاف یا سوراخ منفردی در ورق فلزی ایجاد گردد. این روش معمولاً ضایعات بسیار کمی یا بدون ضایعات تولید میکند.

۲) لنسینگ (Lancing):

در این روش با یک ضربهی واحد بخشی از ورق فلزی برش و خم میشود تا شکلهایی مانند پردهدارها (louvers)، زبانهها (tabs) یا روزنههای تهویه (vents) ایجاد شوند.

۳) ناچینگ (Notching):

این فرآیند بهطور خاص برای لبههای ورق فلزی بهکار میرود و معمولاً در چند مرحله انجام میشود. در هر مرحله، بخشی از ورق جدا میگردد تا شکل مطلوب حاصل شود.

۴) نیمهناچینگ (Semi-Notching):

این عملیات مشابه پانچکاری است، اما برخلاف ناچینگ، فقط به لبههای ورق محدود نیست و بهعنوان بخشی از یک فرآیند برش گستردهتر و پیچیدهتر انجام میشود.

۵) شیارزنی (Slotting):

در این روش با استفاده از ابزار مستطیلی شکل، یک شیار مستطیلمانند بر روی سطح ورق فلزی حک یا بریده میشود.

۶) نیبلینگ (Nibbling):

در این فرآیند با ترکیب چندین پانچ همپوشان، اشکال گوناگونی روی ورق ایجاد میگردد. این روش معمولاً برای ساخت طرحها و اشکال پیچیده و دقیق کاربرد دارد.

۷) سوراخکاری ریز یا پرفوریتینگ (Perforating):

در این تکنیک، تعداد زیادی سوراخ کوچک منظم در سطح ورق فلزی ایجاد میشود. برای انجام آن معمولاً از ابزارها و تجهیزات اختصاصی استفاده میگردد. این روش برای مقاصدی مانند فیلتراسیون سیالات و تهویهی هوا بهکار میرود.

۲) بلنکینگ (Blanking):

بلنکینگ یک روش برش ورق فلزی است که در آن از پانچ و قالب (Punch and Die) برای برش بخش محصورشدهای از ورق فلزی استفاده میشود. در این فرآیند، پانچ شکل موردنظر را روی ورق ایجاد میکند و قطعهی جداشده از ورق همان محصول نهایی فرآیند محسوب میشود.

این روش به دلیل دقت بالا و تکرارپذیری عالی خود شناخته میشود و برای تولید انبوه قطعات تخت و یکنواخت بسیار مناسب است. از بلنکینگ بهطور گسترده در صنایع خودروسازی و لوازمخانگی استفاده میشود، زیرا امکان تولید قطعات با تلرانس دقیق و لبههای صاف و یکنواخت را فراهم میکند.

همچنین این فرآیند برای انواع گوناگون فلزات و ضخامتهای مختلف ورق کارایی بالایی دارد.

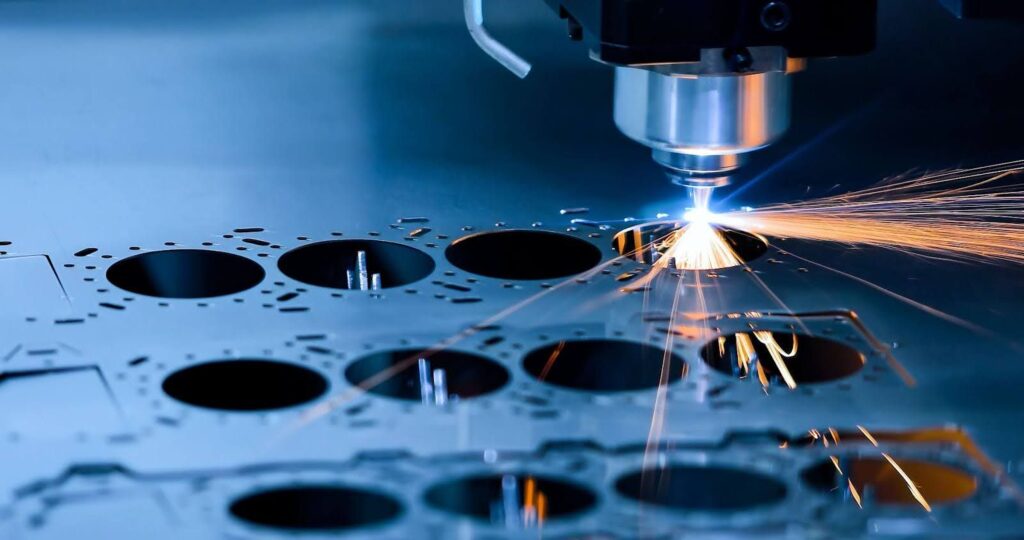

۳) برش لیزری (Laser Cutting):

برش لیزری یکی از روشهای دقیق و انعطافپذیر برش ورق فلزی است که با استفاده از تابش لیزر پرقدرت، ماده را در امتداد مسیر برش مشخص ذوب، سوزانده یا بخار میکند. این فرآیند معمولاً به کمک سیستمهای CNC (کنترل عددی رایانهای) انجام میشود که امکان ایجاد الگوها و شکلهای پیچیده را با دقت بسیار بالا فراهم میسازد.

علاوه بر این، برش نواری (Slitting) یکی از مراحل حیاتی در فرآیند برش ورق فلزی است، زیرا با تقسیم ورق به نوارهایی با عرض مشخص، قطعات مناسب برای ماشینهای برش بعدی تولید میکند.

در پایان، عملیات بلنکینگ (Blanking) برای حذف قطعات باقیمانده و جداکردن بخش نهایی انجام میشود و نتیجهی آن تولید اجزایی مانند قطعات خودرو، واشرهای هوافضا و چرخدندههای کوچک است.

۴) برش مکانیکی (Shearing):

برش مکانیکی روشی مشابه با بلنکینگ (Blanking) است که در آن قطعات ورق فلزی بهصورت مستقیم یا با زاویه بریده میشوند. این فرآیند به دلیل سرعت و کارایی بالا، کاربرد گستردهای در تولید انبوه دارد.

در این روش از دو تیغهی تیز —که معمولاً از فولاد ابزار باکیفیت بالا ساخته میشوند— استفاده میگردد؛ تیغهی بالایی در امتداد تیغهی پایینی پایین میآید و ورق فلزی را برش میدهد. نتیجهی این عملیات، دقت بالا، لبههای صاف و حداقل ضایعات است.

برش مکانیکی برای ایجاد برشهای مستقیم روی ورقهای تخت بسیار مناسب است، در خطوط تولید انبوه بهدلیل سرعت بالا مورد استفاده قرار میگیرد و غالباً بهعنوان مرحلهای مقدماتی پیش از عملیات شکلدهی یا فرآیندهای تکمیلی دیگر اجرا میشود.

۵) برش نواری (Slitting):

برش نواری فرآیندی است که در آن ورق فلزی توسط دو تیغهی دایرهای متقابل بریده میشود؛ عملکرد این روش تا حدودی شبیه به بازکن قوطی (can opener) است.

این فرآیند میتواند هم برشهای مستقیم و هم برشهای منحنی ایجاد کند. برای برشهای مستقیم معمولاً از کاترهای خودکار یا بیحرکت (idle cutters) استفاده میشود، درحالیکه برای برشهای منحنی از ابزارهای دستی مخصوص برش فلز بهره گرفته میشود.

برش نواری بهویژه در مراحل اولیهی فرآیند تولید اهمیت دارد، زیرا ورقها را به نوارهایی با عرض دقیق و مشخص تقسیم میکند تا برای فرآیندهای برشی و شکلدهی بعدی آماده شوند.

۶) پیرایش (Trimming):

پیرایش یکی از فرآیندهای ساده اما بسیار مهم در برش ورق فلزی است که برای حذف مواد اضافی از لبههای قطعه کار بهکار میرود. این عملیات معمولاً یکی از مرحلههای پایانی در فرآیند ساخت با ماشینهای ورقکاری فلز محسوب میشود.

در این روش، لبهها یا قسمتهای زائد از قطعهی فلزی جدا میشوند تا شکل یا اندازهی موردنظر بهدست آید. پیرایش نقش تعیینکنندهای در دقت ابعادی و انطباق مناسب قطعات نهایی دارد و تضمین میکند که محصول نهایی از نظر تناسب و کیفیت ساخت دقیق و استاندارد باشد.

۷) پلیسهگیری (Deburring):

پلیسهگیری یکی از فرآیندهای نهایی و تکمیلی در برش ورق فلزی است که به منظور حذف لبههای تیز یا پلیسههای باقیمانده پس از عملیات برش انجام میشود. این فرآیند تضمینکنندهی ایمنی، کیفیت و قابلیت کاربرد قطعات فلزی است.

پلیسهگیری نقش مهمی در افزایش ایمنی هنگام جابهجایی و مونتاژ قطعات دارد و باعث میشود قطعات بهدرستی در جای خود قرار گیرند و عملکرد مطلوبی داشته باشند.

این روش در صنایع مختلف از جمله خودروسازی، ساخت تجهیزات صنعتی و تولید لوازم خانگی بهطور گسترده استفاده میشود تا محصولات نهایی دارای سطحی نرم، یکنواخت و ایمن برای کاربر باشند.

۸) برش با جت آب (Water Jet Cutting):

برش با جت آب یکی از روشهای قدرتمند و چندمنظورهی برش ورق فلزی است که در آن از جریان آب با فشار بسیار بالا —که گاهی با مواد ساینده نیز ترکیب میشود— برای بریدن فلز استفاده میگردد.

این تکنیک بهدلیل دقت بالا و توانایی برش انواع مواد مختلف شهرت دارد و میتواند بهسادگی سوراخها، شیارها یا اشکال دقیق را روی ورق فلزی ایجاد کند.

برش جت آب در فرآیند تولید انبوه بهویژه برای ساخت قطعات یکنواخت و سریعالساز کاربرد دارد و اغلب همراه با سایر عملیات مانند خمش (Bending) یا شکلدهی (Forming) بهصورت یکپارچه مورد استفاده قرار میگیرد.

۹) برش پلاسما (Plasma Cutting):

برش پلاسما روشی است که در آن از مشعل پلاسما (Plasma Torch) برای برش مواد رسانای الکتریکی مانند فولاد، فولاد ضدزنگ و آلومینیوم استفاده میشود.

این تکنیک بهخاطر سرعت بسیار بالا و توانایی برش مواد ضخیم مورد توجه است و معمولاً در پروژههای بزرگمقیاس که زمان اجرای عملیات اهمیت زیادی دارد، بهکار گرفته میشود.

پلاسما قادر است با ایجاد یک قوس الکتریکی متمرکز، گاز را به حالت پلاسما تبدیل کند و با دمای بسیار بالا، فلز را بهصورت سریع و دقیق ذوب کرده و جدا نماید.

در مقایسه با سایر روشها، برش پلاسما برای ورقهای ضخیمتر و کاربردهای سنگین صنعتی مناسبتر است، در حالیکه روشهایی مانند برش لیزری یا جت آب در دقت جزئیات و ظرافت بیشتر برتری دارند.

جمع بندی

انتخاب فرآیندهای مربوط به برش، شکلدهی، اتصال و مونتاژ ورقهای فلزی بسیار پیچیدهتر از آن چیزی است که در نگاه اول به نظر میرسد. هر یک از این فرآیندها مزایا و معایب خاص خود را دارند که باید با دقت در برابر پارامترهای طراحی سنجیده شوند تا در نهایت مناسبترین روش برای دستیابی به کیفیت، دقت و بهرهوری مطلوب انتخاب گردد.